Kryteria doboru wentylatorów do urządzeń i instalacji wentylacyjnych

Jeśli stajesz przed wyborem właściwego wentylatora do zastosowania w swoim urządzeniu lub instalacji, pewnie zastanawiasz się od czego zacząć. Szczegółowy dobór właściwego wentylatora obejmuje szereg kryteriów. W tej publikacji w uproszczony sposób przedstawię, jak dobrać odpowiedni wentylator w gąszczu rozwiązań.

W artykule pominę niestandardowe konstrukcje i aplikacje, które stanowią niewielki procent doborów i wymagają bardziej wnikliwego, indywidualnego podejścia tj. zastosowania w środowiskach zagrożonych wybuchem, narażonych na korozyjne oddziaływanie agresywnych związków chemicznych, czy też do stosowania w bardzo wysokich temperaturach (np. oddymianie).

Podstawowy podział wentylatorów

Wentylatory są to urządzenia przepływowe składające się zasadniczo z silnika oraz wirnika, który wprawiony w ruch powoduje wymuszony przepływ powietrza. Z uwagi na ich konstrukcję możemy wyróżnić wiele rodzajów. Ze względu na kierunek przepływu powietrza tłoczonego przez wirnik, rozróżnia się:

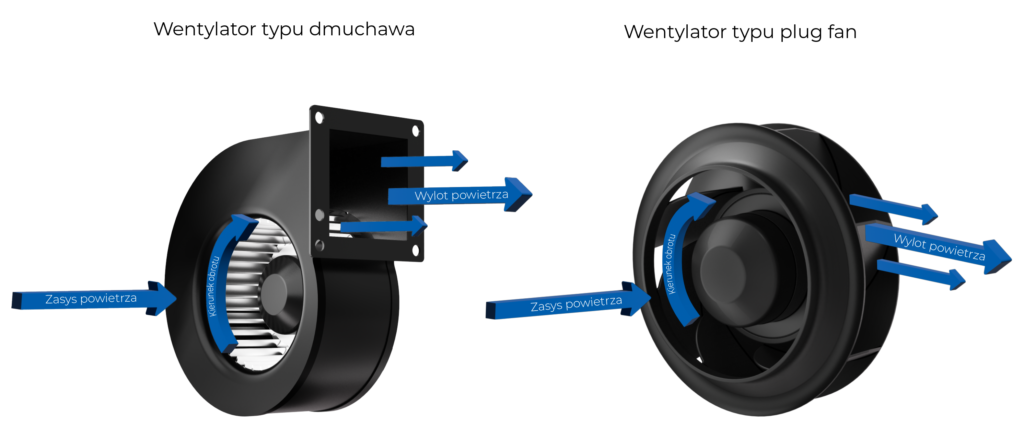

Wentylatory promieniowe – oś obrotu wirnika jest prostopadła do kierunku przepływu strumienia tłoczonego powietrza. Rozróżniamy 2 najczęściej stosowane rodzaje wirników, z uwagi na kształt ich łopatek:

Wentylatory promieniowe „forward curved” – z łopatkami zagiętymi do przodu

Wirnik typu „forward curved” charakteryzuje się większą liczbą płytkich łopatek nachylonych zgodnie z kierunkiem obrotów. Może być on wykonany z pojedynczym wlotem powietrza („single inlet”) lub z wlotem z dwóch stron („double inlet”). Wirnik z łopatkami zagiętymi do przodu wytwarza takie ciśnienie jak wirnik z łopatkami zagiętymi do tyłu, przy znacznie niższych obrotach. Dzięki temu wentylatory takie są stosunkowo ciche.Wirnik zakrzywiony do przodu zwykle zapewnia bardziej zwartą konstrukcję, ale wymaga dodatkowo obudowy spiralnej do wytworzenia ciśnienia statycznego.

Z uwagi na charakterystykę pracy, wentylatory promieniowe typu „forward curved” stosuje się w urządzeniach, gdzie wymagany jest wysoki spręż i cicha praca wentylatorów, takich jak okapy kuchenne, kurtyny powietrzne oraz rekuperatory.

Wentylatory promieniowe „backward curved” – z łopatkami zagiętymi do tyłu

Wirniki „backward curved” mają mniejszą liczbę dłuższych łopatek, skierowanych w kierunku przeciwnym do kierunku obrotów. Wirniki wygięte do tyłu wymagają wyższych prędkości obrotowych w porównaniu z wirnikami zagiętymi do przodu, ale dzięki mechanizmowi wytwarzania ciśnienia działają z wyższą sprawnością. Zaletą tej konstrukcji jest mniejsza podatność na przeciążenie silnika.

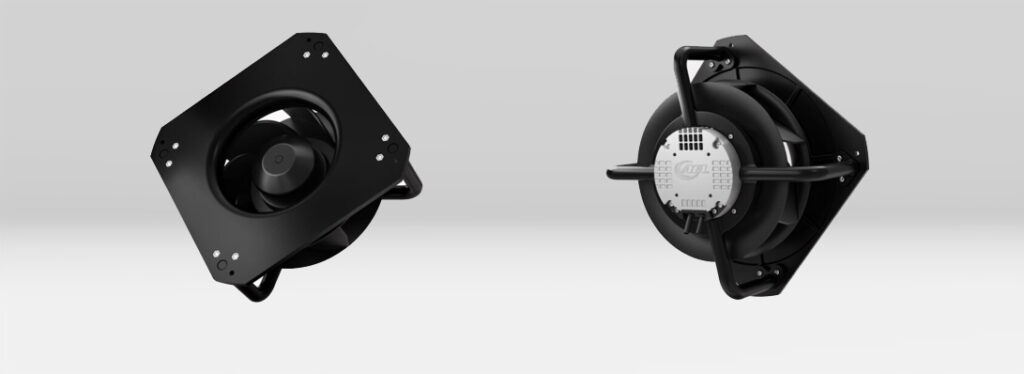

Dla ułatwienia i przyśpieszenia montażu często stosuje się wentylatory typu backward ze zintegorwanym lejem oraz płytą montażową (w ofercie AFL oznaczone jako Backward Curved Centrifugal Fan+).

Kompaktowe wentylatory plug fan stosuje się wszędzie tam, gdzie potrzebna jest wysoka wydajność przepływu powietrza przy wysokich oporach instalacji. Są idealnym rozwiązaniem dla takich produktów jak centrale wentylacyjne, rekuperatory, oczyszczacze powietrza czy wentylatory dachowe. Służą w aplikacjach wentylacji obiektów przemysłowych, gdzie poza wysoką wydajnością potrzebna jest także zdolność do pokonywania dużych oporów instalacji.

Wentylatory osiowe – oś obrotu wirnika jest równoległa do kierunku przepływu strumienia tłoczonego powietrza. Wentylatory tego typu często oferowane są w konfiguracji z grillem zabezpieczającym oraz płytą montażową z wyprofilowanym lejem.

Stosuje się je tam, gdzie wymagane jest osiągniecie dużego przepływu powietrza, niskiego hałasu i niskiego poboru mocy, a sama konstrukcja urządzenia nie stawia dużych oporów statycznych, czyli np. chłodnice powietrza, chillery, dry coolery, skraplacze, pompy ciepła. Służą z powodzeniem w aplikacjach wentylacji wyciągowej obiektów przemysłowych, czy też w wodnych/gazowych/elektrycznych ogrzewaczach pomieszczeń.

KROK 1 – Charakterystyka i punkt pracy

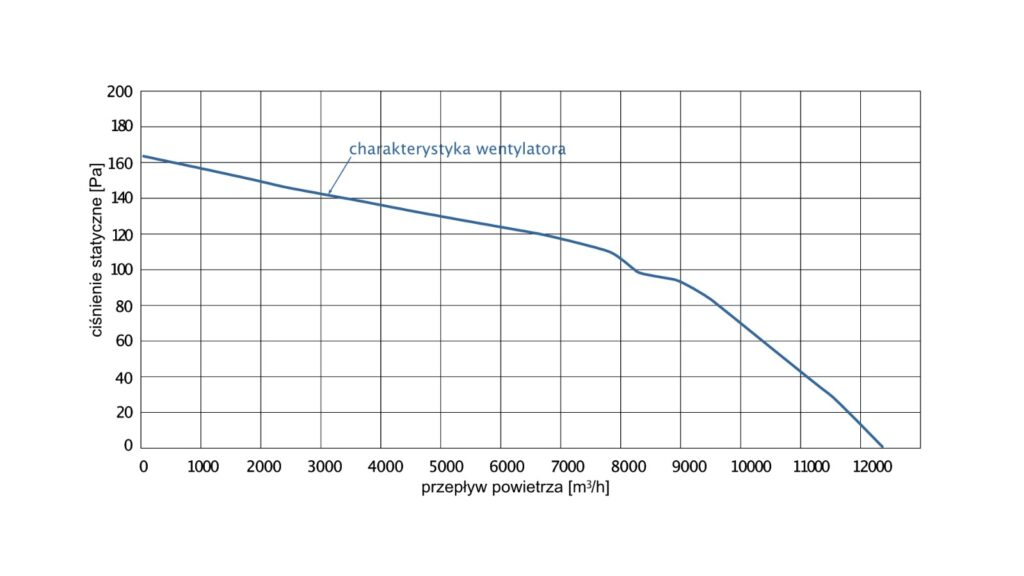

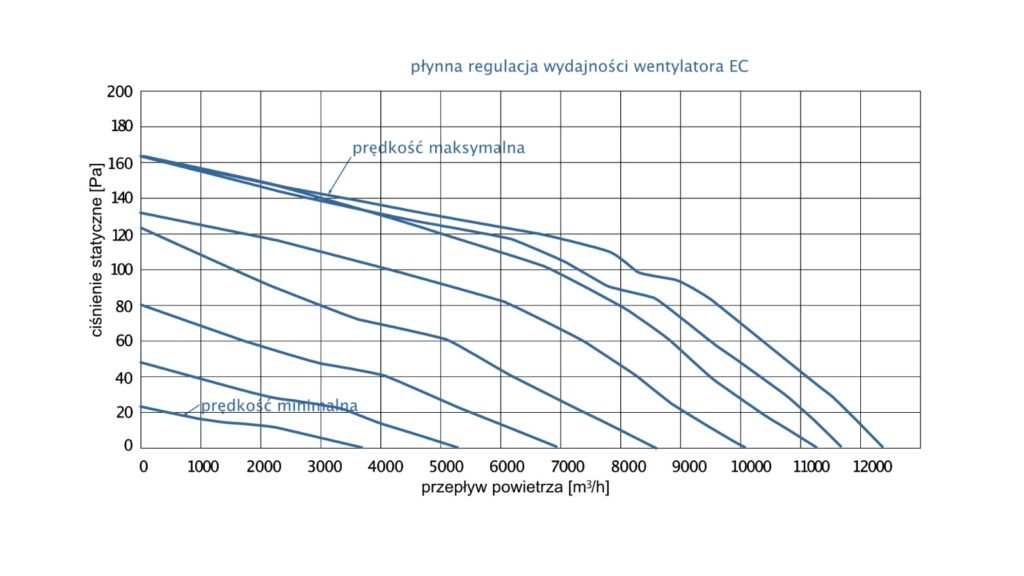

Jako że wentylatory są to urządzenia przepływowe, podstawowym parametrami ich doboru są przepływ wyrażany w [m3/h] oraz tzw. spręż, czyli wytwarzane ciśnienie statyczne wyrażane często w jednostkach [Pa]. Zależności te obrazowane są na krzywych zwanych charakterystykami wentylatora.

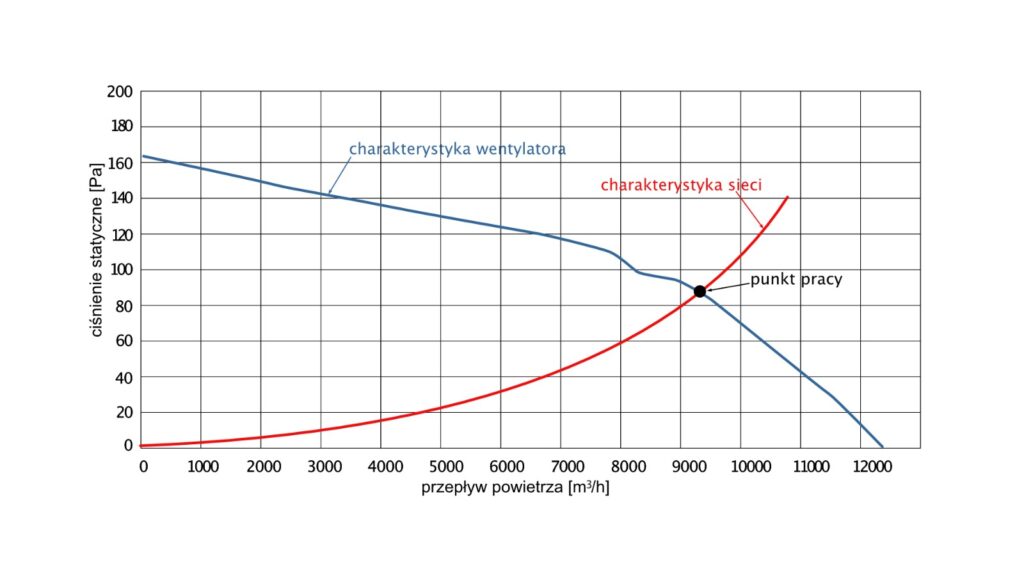

Z drugiej strony mamy krzywą instalacji. Opisuje ona, jakie ciśnienie statyczne jest wymagane dla danego systemu kanałów z wszystkimi podłączonymi komponentami, aby przenieść określoną objętość powietrza.

W miejscu przecięcia obu krzywych możemy określić punkty pracy wentylatora i instalacji.

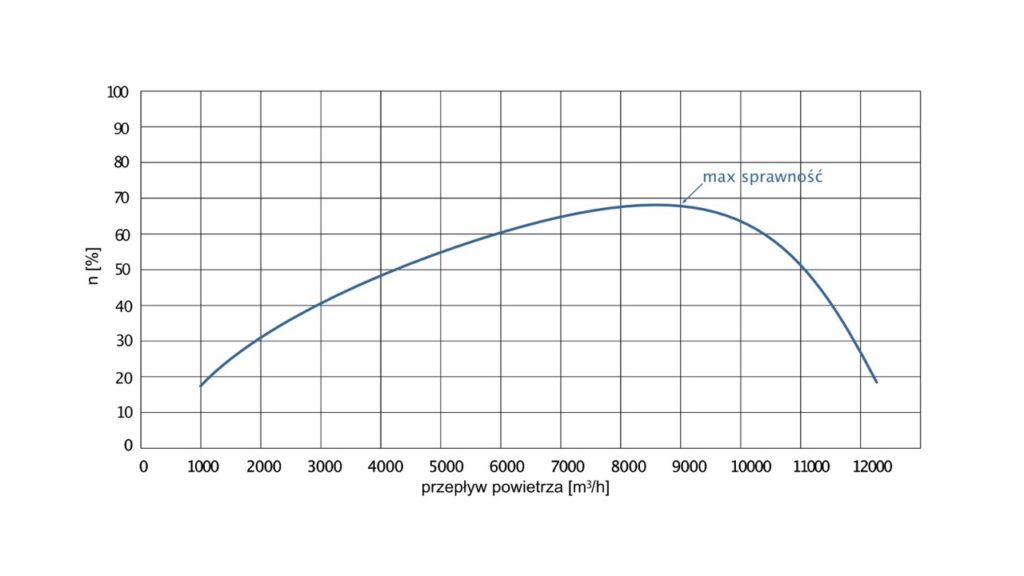

Z reguły określa się punkt pracy przy największym obciążeniu pracy urządzenia i dobiera się wentylator, który swą charakterystyką obejmuje taki punkt pracy oraz zachowuje nieznaczny zapas. Przy doborze wentylatora należy pamiętać, że najlepiej, jeśli nominalny punkt pracy będzie jak najbardziej zbliżony do punktu maksymalnej sprawności wentylatora.

Jednak w czasie pracy urządzenia punkty pracy mogą się zmieniać: zmienne jest np. dobowe zapotrzebowanie na ilość świeżego powietrza, zmieniają się również opory układu, chociażby przy wzroście zabrudzenia filtrów. Z uwagi na ilość zmiennych należy również wziąć pod uwagę, aby pozostałe punkty pracy znajdowały się w polu pracy wentylatora, unikając przy tym pracy na skraju jego charakterystyki.

Przy zmiennych warunkach pracy istotna jest również możliwość adaptacji pracy wentylatora do aktualnych wymagań. I tak, w aplikacjach o zmiennych warunkach pracy warto zastosować silniki wentylatora umożliwiające płynną regulację jego charakterystyki, poprzez zmianę prędkości obrotowej wirnika. Ponadto taka regulacja, ze względu na przepisy, jest obligatoryjna dla wielu urządzeń wentylacyjnych.

KROK 2 – wybór rodzaju silnika wentylatora

Powszechnie w wentylatorach przemysłowych stosuje się następujące rodzaje silników oraz ich sterowania:

-wentylatory z silnikami AC – od wielu lat powszechnie stosowane wentylatory z silnikami prądu przemiennego. Aby uzyskać możliwość ich regulacji należy stosować dodatkowe elementy automatyki, takie jak np. przemienniki częstotliwości lub regulatory napięcia.

-wentylatory z energooszczędnymi silnikami EC – są wyposażone w elektronicznie komutowane, bezszczotkowe silniki z zabudowaną elektroniką, wygodnym, efektywnym i płynnym sterowaniem sygnałem 0-10V/PWM. Ich stosowanie pozwala sprostać coraz wyższym wymaganiom stawianym przez europejskie regulacje prawne, dotyczące energooszczędności (wysoka sprawność, niski pobór mocy) dla:

-silników (rozporządzenie 2019/1781 w sprawie wykonania dyrektywy 2009/125/WE),

-samych wentylatorów (rozporządzenie 327/2011 w sprawie wykonania dyrektywy 2009/125/WE)

-jak i kompletnych systemów wentylacyjnych (rozporządzenie 1253/2014 w sprawie wykonania dyrektywy 2009/125/WE, nazywanej ekoprojektem).

Dodatkowo mogą występować krajowe przepisy jak np. Rozporządzenie Ministra Infrastruktury i Budownictwa z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, gdzie określone są maksymalne dopuszczalne jednostkowe moce wentylatorów stosowanych w instalacjach wentylacyjnych i klimatyzacyjnych.

Silniki EC cechuje wysoka sprawność, również przy obniżonej prędkości obrotowej, co pozwala zaoszczędzić na kosztach energii związanych z użytkowaniem urządzeń, których parametry pracy nie są stałe i przez długi okres czasu wentylatory mogą pracować na obniżonej wydajności. Ponadto, dzięki swojej konstrukcji wentylatory z silnikami EC zajmują mniej miejsca, są cichsze i lżejsze niż porównywalne wentylatory z silnikami AC wraz z dodatkowymi urządzeniami do regulacji wydajności.

KROK 3 – zabudowa wentylatora

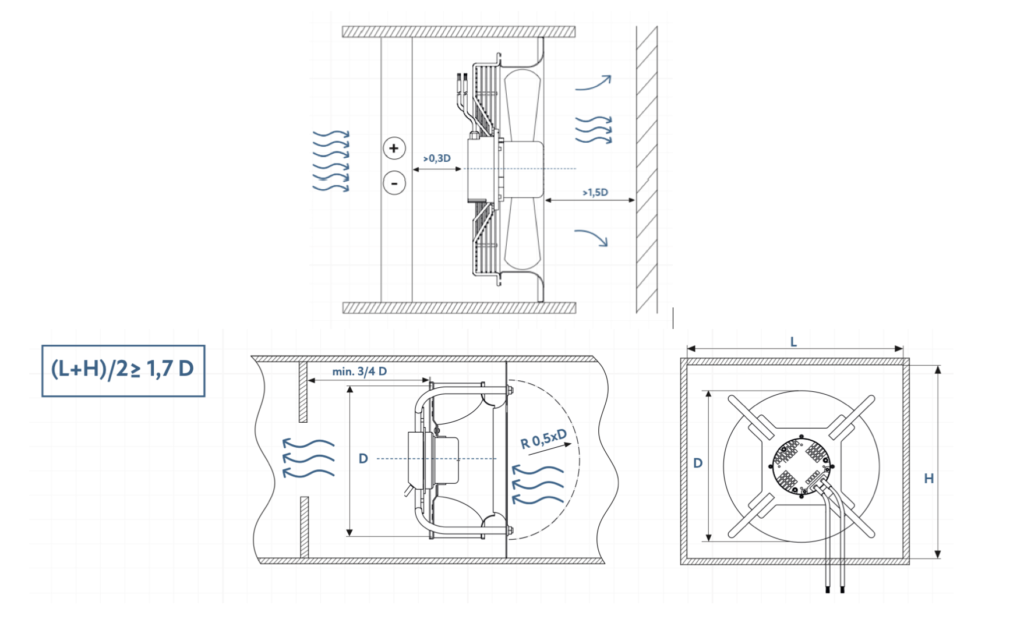

Gdy już wiadomo jaki jest zakres charakterystyki pracy wentylatora, możemy rozpatrzyć kolejne kryteria, takie jak ilość miejsca dostępnego na instalację wentylatora. To co nas może ograniczać, to ilość dostępnej przestrzeni w urządzeniu lub instalacji wentylacyjnej. Obecna tendencja minimalizacji urządzeń wentylacyjnych może niekorzystnie wpływać na pracę wentylatora. Aby wentylator pracował prawidłowo musimy zapewnić mu fizycznie miejsce na jego montaż wraz z zachowaniem minimalnych odległości od przegród oraz przeszkód. Tylko wówczas zapewnimy jego wydajną pracę bez zakłóceń. Często w materiałach udostępnianych przez producentów wentylatorów możemy znaleźć tego typu wytyczne.

KROK 4 – określenie poziomu hałasu

W wielu zastosowaniach istotnym parametrem jest hałas emitowany przez wentylator. Aby praca urządzenia nie była zbyt głośna należy stosować wentylatory o niskim poziomie emisji ciśnienia akustycznego.

Elementy, które mogą obniżyć poziom emitowanego ciśnienia akustycznego to np. zastosowanie większego wirnika i obniżonej prędkości obrotowej, stosowanie silników w bezszczotkowej technologii EC z wirnikami o zoptymalizowanym kształcie. Dodatkowo hałas można niwelować stosując elementy wtórne takie jak tłumiki akustyczne, czy dodatkowa izolacja.

Przykładowo dobierając wentylator na określony punkt pracy i dysponując odpowiednią ilością miejsca warto rozważyć zastosowanie wirnika o większym rozmiarze, np. o średnicy 250 mm zamiast 200 mm. Dzięki temu, aby uzyskać te same parametry pracy, większy wirnik będzie pracował ze zredukowaną prędkością obrotową, co przełoży się również na obniżenie poziomu hałasu.

KROK 5 – wybór odpowiedniego modelu

Na tym etapie, mając określony punkt pracy, dostępne miejsce oraz wymagany poziom hałasu możemy wstępnie zdecydować jaki typ wentylatora będzie dla nas najbardziej odpowiedni i wybrać spośród wielu modeli wentylatorów osiowych i promieniowych. Oczywiście wybór nie jest prosty, gdyż każdy z producentów posiada w swojej ofercie setki modeli.

Dlatego w razie pytań lub wątpliwości zapraszam do kontaktu z naszym Europejskim Biurem Sprzedaży i Wsparcia Projektowego wentylatorów marki AFL. Chętnie pomożemy w wytypowaniu najbardziej odpowiedniego modelu wentylatora do danego zastosowania.

W naszej ofercie posiadamy szeroki wybór wentylatorów z silnikami AC oraz z energooszczędnymi silnikami EC, na pewno znajdziemy wentylator, który spełni Państwa oczekiwania.